Bagaimana cara mengoptimalkan dan mengontrol proses pelapisan PVC Coating Polyester Taffeta?

2025-02-13

1. Secara akurat mengontrol ketebalan lapisan

Ketebalan lapisan secara langsung mempengaruhi sifat fisik, daya tahan dan biaya produksi produk. Jika lapisan terlalu tebal, itu akan menyebabkan limbah material, kenaikan biaya, dan mempengaruhi fleksibilitas kain; Jika lapisan terlalu tipis, itu dapat mengurangi kedap air, ketahanan aus dan tahan air mata. Oleh karena itu, mengendalikan ketebalan lapisan adalah kunci untuk mengoptimalkan proses pelapisan.

1.1 Pilih ketebalan lapisan yang tepat

Skenario aplikasi yang berbeda memiliki persyaratan yang berbeda untuk ketebalan pelapis PVC, misalnya:

Pakaian tahan air, kain bagasi: biasanya membutuhkan lapisan yang lebih tipis untuk memastikan kelembutan, sambil memiliki fungsi tahan air dasar, ketebalannya umumnya 5-15μm.

Tarpaulin tahan air, Awning luar ruangan: membutuhkan lapisan yang lebih tebal untuk meningkatkan kedap air dan daya tahan, biasanya 20-50μm.

Penggunaan industri (seperti sabuk konveyor, penutup mobil, dll.): Ketebalan lapisan mungkin setinggi 50-100μm untuk meningkatkan ketahanan aus dan ketahanan air mata.

1.2 Gunakan peralatan pelapis presisi tinggi

Untuk memastikan ketebalan lapisan yang seragam, peralatan pelapis presisi tinggi harus digunakan, seperti:

Bilah Coater: Cocok untuk pelapis yang lebih tebal, dapat secara akurat mengontrol ketebalan lapisan.

Roller Coater: Cocok untuk pelapis tipis, ketebalan dapat dikontrol dengan menyesuaikan tekanan rol.

Peralatan penyemprotan: Dapat memberikan efek pelapisan yang seragam, cocok untuk kebutuhan pelapisan PVC tertentu.

1.3 Gunakan sistem deteksi ketebalan online

Jalur produksi lanjutan dapat dilengkapi dengan sistem deteksi ketebalan online, seperti:

Pengukur ketebalan laser: Dapat mendeteksi ketebalan lapisan secara real time, menyesuaikan parameter pelapisan, dan memastikan konsistensi produk.

X-ray atau detektor inframerah: Cocok untuk jalur produksi dengan persyaratan presisi tinggi, dapat dengan cepat memberi umpan balik data pelapisan dan mengurangi laju pengerjaan ulang.

2. Mengoptimalkan proses pelapisan

Proses pelapisan adalah faktor kunci yang mempengaruhi keseragaman dan adhesi lapisan PVC. Mengoptimalkan proses pelapisan dapat meningkatkan kualitas pelapisan sambil mengurangi limbah material dan konsumsi energi.

2.1 Pilih metode pelapisan yang tepat

Menurut persyaratan produk dan kontrol biaya, metode pelapisan berikut dapat dipilih:

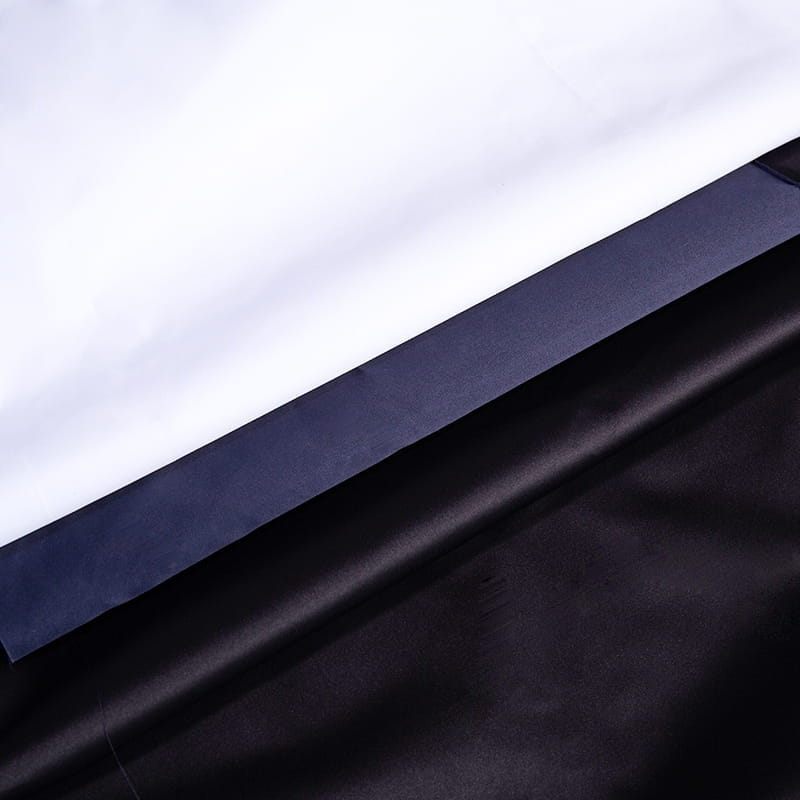

Lapisan langsung: Gunakan pengikis untuk langsung mengikis lapisan PVC ke Taffeta Polyester , yang cocok untuk persyaratan pelapisan yang lebih tebal.

Roll Coating: Transfer lapisan melalui roller, yang cocok untuk aplikasi pelapis tipis, dengan lapisan yang seragam dan efisiensi tinggi.

Dip Coating: Setelah kain direndam dalam solusi PVC, lapisan berlebih dihapus oleh scraper, yang cocok untuk produk dengan persyaratan permeabilitas tinggi.

Lapisan semprot: Cocok untuk kebutuhan khusus, seperti pengobatan anti-selip, lapisan antibakteri, dll.

2.2 Optimalisasi Formula Pelapis

Formula pelapis secara langsung mempengaruhi fluiditas, adhesi dan efek curing dari lapisan. Metode untuk mengoptimalkan formula pelapis meliputi:

Mengurangi viskositas lapisan PVC: Mengurangi viskositas secara tepat dapat meningkatkan fluiditas dan membuat lapisan lebih seragam.

Menambahkan Plasticizers: Ini dapat meningkatkan kelembutan dan meningkatkan ketahanan suhu rendah lapisan PVC.

Menambahkan agen penguat (seperti nanofiller, agen anti-UV): Meningkatkan resistensi cuaca dan resistensi UV lapisan.

Menggunakan pelarut ramah lingkungan atau pelapis PVC berbasis air: mengurangi emisi VOC dan memenuhi standar lingkungan.

2.3 Kontrol kecepatan lapisan secara akurat

Kecepatan pelapisan yang terlalu cepat dapat menyebabkan ketebalan lapisan yang tidak merata, sementara terlalu lambat dapat mempengaruhi efisiensi produksi. Oleh karena itu, parameter berikut harus disesuaikan selama produksi:

Kecepatan pelapis: Biasanya dikendalikan pada 5-50m/menit, tergantung pada ketebalan lapisan dan jenis peralatan.

Waktu pengeringan: Pengeringan awal diperlukan setelah pelapisan untuk menghindari cacat permukaan dan permukaan.

3. Tingkatkan proses penyembuhan

Curing adalah langkah kunci dalam menentukan kinerja akhir pelapisan PVC. Jika curing tidak cukup, itu dapat menyebabkan lapisan jatuh, retak, dan bahkan mempengaruhi kedap air. Mengoptimalkan proses curing dapat meningkatkan kualitas produk sambil mengurangi konsumsi energi.

3.1 Pilih suhu curing yang tepat

Berbagai jenis pelapis PVC membutuhkan suhu curing yang berbeda:

Pelapis PVC konvensional: Suhu curing umumnya 130-180 ° C.

Pelapis PVC bersuhu rendah (ramah lingkungan): Dapat disembuhkan pada 90-120 ° C untuk mengurangi konsumsi energi.

Pelapis PVC Durbikasi Tinggi: Mungkin memerlukan suhu tinggi 180-220 ° C untuk meningkatkan adhesi dan ketahanan aus.

3.2 Gunakan sistem sirkulasi udara panas yang efisien

Untuk meningkatkan efisiensi curing, jalur produksi dapat dilengkapi dengan sistem sirkulasi udara panas yang efisien untuk memastikan pemanasan lapisan yang seragam, meningkatkan efek curing, dan mengurangi konsumsi energi.

3.3 Gunakan teknologi penyembuhan inframerah atau UV

Untuk rumus PVC tertentu, Anda dapat menggunakan:

Penyembuhan inframerah: Cocok untuk penyembuhan cepat dan meningkatkan efisiensi produksi.

Ultraviolet Curing: Digunakan untuk pelapis ramah lingkungan tertentu, konsumsi energi rendah dan kecepatan curing cepat.

3.4 Inspeksi dan Optimalisasi Kualitas

Tes adhesi: Gunakan uji silang atau uji kulit untuk memastikan ikatan antara lapisan dan substrat.

Tes resistensi abrasi: Gunakan Taber Abrasi Tester untuk menguji resistensi goresan lapisan.

Tes Kinerja Tahan Air: Lakukan Tes Tekanan Hidrostatik Untuk memastikan bahwa lapisan memenuhi standar tahan air.